www.mexicoindustrial.net

13

'23

Written on Modified on

Yamaha Fabricación desde alta mezcla a alto volumen y todos los puntos intermedios

Las innovaciones en la fabricación de doble carril aumentan el rendimiento y la flexibilidad.

Entre los mercados más importantes para los fabricantes de electrónica actuales, las aplicaciones IoT (Internet de las cosas) y la electrificación de la automoción se caracterizan por la creciente demanda de grandes cantidades de una amplia gama de tipos de dispositivos electrónicos.

Según ResearchGate, ya hay conectados a Internet más de 50.000 millones de dispositivos IoT, como monitores domésticos inteligentes, wearables y sensores industriales, y cada año se añaden más de 10.000 millones.

En automoción, el ritmo de electrificación sigue acelerándose para mejorar el ahorro, reducir las emisiones, aumentar la seguridad y mejorar la experiencia del conductor y los pasajeros. Los cada vez más sofisticados sistemas de infoentretenimiento y monitorización del conductor, los sistemas avanzados de asistencia al conductor (ADAS), la iluminación controlada electrónicamente y la propulsión eléctrica hacen que los nuevos modelos contengan literalmente cientos de placas de circuitos con procesadores, circuitos integrados de comunicación, semiconductores de potencia, matrices de LED de alta potencia y mucho más.

El número y la diversidad de estos dispositivos tecnológicamente avanzados, integrados en nuestro estilo de vida digital, está alterando la división tradicional de la fabricación electrónica entre alta mezcla/bajo volumen y baja mezcla/alto volumen. Las empresas OEM y EMS necesitan producir una gran mezcla de diferentes tipos de productos en grandes volúmenes, y deben mantener una alta productividad en todo momento.

SMT de doble carril

Los equipos de montaje superficial de doble carril parecen ofrecer una solución al permitir el montaje simultáneo de placas de circuito impreso en cada carril. Esto ayuda a los fabricantes a responder al rápido crecimiento de los mercados de varias maneras.

En primer lugar, el doble carril permite ampliar rápidamente la capacidad de producción y aumentar la eficacia. Dos carriles funcionando simultáneamente pueden procesar más placas de circuito impreso en el mismo tiempo, lo que permite producir mayores volúmenes.

En segundo lugar, el doble carril permite a los fabricantes montar una gran variedad de tipos de productos de forma eficiente. Cada carril puede configurarse para procesar un producto específico o una variante del mismo, lo que permite producir distintos tipos simultáneamente. Esta flexibilidad es crucial en mercados en los que se requiere una amplia gama de tipos de producto con especificaciones y características diversas.

En tercer lugar, el montaje de doble carril ayuda a optimizar la utilización del espacio aumentando el rendimiento de la producción sin aumentar significativamente la superficie ocupada por los equipos.

Dado que los fabricantes necesitan producir una gran variedad de productos, en volúmenes considerables, y garantizar un coste unitario competitivo y una entrega puntual, el montaje de doble carril ofrece una solución rentable y eficiente en términos de espacio. Con los cambios evolutivos de los últimos equipos de doble carril, está listo para ofrecer las ventajas de rendimiento que siempre ha prometido.

Rendimiento con flexibilidad

Con la llegada de la última generación de equipos, cómo las máquinas avanzadas de doble carril de la serie YR de Yamaha, ambos carriles tienen la misma prioridad al permitir una misma gama de ajustes y admitir las mismas funciones automatizadas.

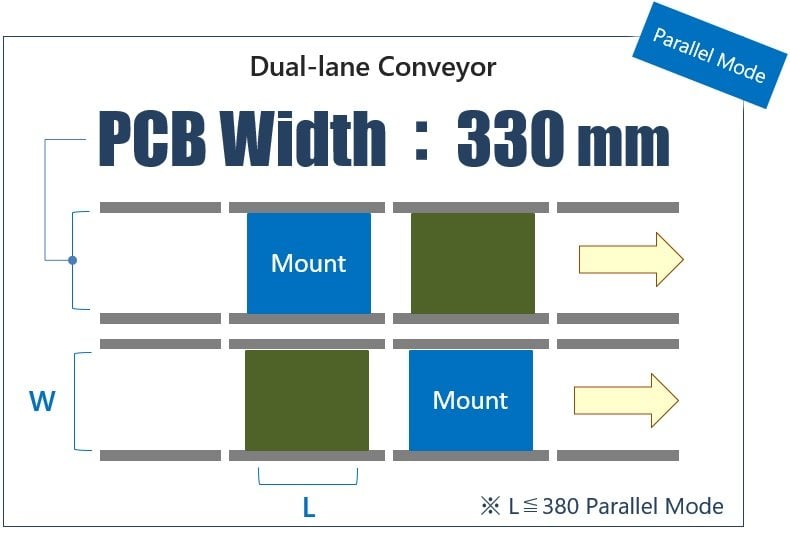

La impresora serigráfica de doble carril YRP10DL y la montadora de doble carril YRM20DL permiten un tamaño máximo de PCB de hasta 330 mm en modo de doble carril (figura 1), por lo que pueden conectarse directamente entre sí. Históricamente, una impresora de doble carril puede haber alimentado dos montadoras separadas a través de un transportador personalizado que añade complejidad y coste. Alternativamente, una sola impresora puede haber dirigido las placas a una montadora de doble carril a través de un transportador dividido.

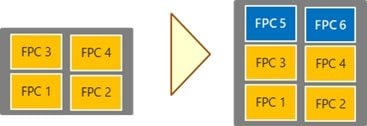

La anchura máxima de carril de 330 mm es superior a la de los modelos de equipos precedentes, por lo que permite paneles de mayor tamaño que contienen placas de circuito impreso adicionales (figura 2a). Del mismo modo, los soportes portátiles para sustratos de circuitos impresos flexibles (FPC) pueden contener un 50% más de unidades (figura 2b) aprovechando la anchura ampliada del carril.

Figuras 2a y 2b. Los carriles dobles de 330 mm aumentan la capacidad de placas y soportes por carril.

Modos de Montaje

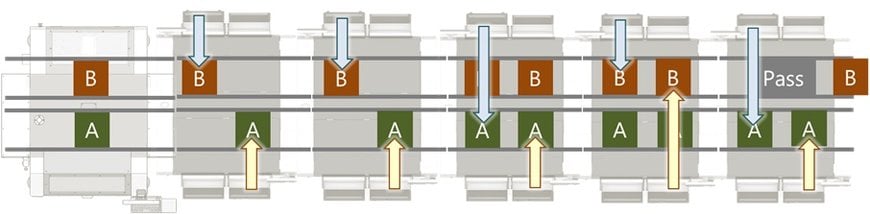

La montadora YRM20DL permite múltiples modos operativos de montaje para mejorar la productividad. Entre ellos se incluyen los modos paralelo y alternativo con dos etapas de montaje separadas y flexibilidad de sobremarcha. Estos amplían el área de no interferencia del cabezal para reducir el tiempo de espera para el montaje en modo alternativo y mejorar así la productividad. En el modo paralelo, el transportador de 4 divisiones reduce la distancia de transporte. Los modos paralelo y alternativo permiten una opción de transportador de extensión que aumenta la longitud hasta 380 mm.

Cuando se configura en modo paralelo, los dos carriles pueden funcionar de forma totalmente independiente, cada uno con su propia configuración. Es posible el cambio sin paradas de los carros de alimentación. Esto permite a los fabricantes asignar un producto al carril 1 con la flexibilidad de asignar el mismo producto u otro diferente al carril 2, y cambiar de un carril a otro de forma independiente. El modo paralelo es más útil cuando se producen placas de circuito impreso con un número reducido de tipos de componentes.

En modo alternativo, cualquiera de los cabezales puede colocar componentes en cualquiera de los carriles y los alimentadores se comparten entre ambos carriles. Cada carril puede ejecutar el mismo producto o productos diferentes. Este enfoque puede utilizarse para poblar placas que contienen una gran variedad de tipos de componentes, aunque el tiempo de ciclo puede ser corto. Es posible compartir componentes y nivelar la productividad.

Además, la YRM20DL puede funcionar en modo híbrido para gestionar el caso en el que cada carril construye un producto diferente y uno de los dos conjuntos está más poblado que el otro. En modo híbrido, el cabezal menos ocupado puede colocar componentes en el otro carril para ayudar a acelerar el tiempo de ciclo. Esto permite una mayor flexibilidad cuando la capacidad de producción es una prioridad y las posiciones de los conjuntos de alimentación no son adecuadas para el modo paralelo. El modo híbrido permite compartir componentes y nivelar la productividad.

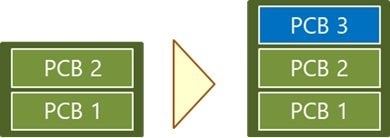

El modo de producción de cada montadora dentro de un carril puede cambiarse de forma independiente para maximizar la productividad y garantizar un uso eficaz de las ranuras del alimentador. Esto permite una producción en modo mixto utilizando, como se muestra en la figura 3, el modo paralelo para el montaje de chips y el modo alternativo para el montaje de componentes con formas exóticas que requieren muchos alimentadores. La figura 3 también muestra el modo alternativo aplicado a un solo lado, para montar componentes de forma exótica.

Figura 3 Modo paralelo mixto (izquierda), modo alternativo (centro) y modo alternativo unilateral (derecha).

La YRM20DL también incorpora funciones avanzadas con respecto al modelo de un carril existente, con mayor capacidad de transferencia de placas de circuito impreso y posicionamiento de placas sin stoppers. El requisito de posicionamiento sin stoppers tiene su origen en la industria del automóvil, para preservar la integridad de las montadoras. La montadora también vincula la activación del pasador push-up y la sujeción de la placa de circuito impreso, coordinando estrechamente ambas acciones para minimizar el tiempo de transferencia de la placa. Además, el cambio de programa sin paradas y el intercambio de carros sin paradas permiten cambiar rápidamente de un producto a otro.

El cambio de programa sin paradas maximiza la eficacia en los casos en que la anchura de la placa de circuito impreso y la posición de backup son iguales o diferentes. Cuando la anchura del trabajo entrante y la posición backup del pin son iguales, la máquina puede simplemente terminar la PCB actual y cambiar el programa para el siguiente trabajo. Por otro lado, cuando el ancho o la posición de backup son diferentes, la máquina permite que la PCB entrante espere antes de entrar. El nuevo ajuste de anchura se aplica después de que la última PCB del trabajo actual abandone la máquina.

La función de cambio de carros sin paradas permite retirar y sustituir los carros de forma segura sin detener la máquina. Un carril puede continuar la producción mientras se ejecuta la configuración automática de carros en el otro carril. Esto permite que los dos carriles funcionen de forma independiente, fabricando cada uno una mezcla diferente de productos.

Doble carril de extremo a extremo sin interrupciones

La impresora de doble carril YRP10 DL también ofrece una configuración flexible del ancho de carril y funciones automatizadas activas en cada carril. Cuando se utilizan juntas, estas máquinas permiten que todo el carril de montaje en superficie funcione con carriles dobles independientes de extremo a extremo para obtener la máxima flexibilidad y rendimiento, tanto si se fabrica una mezcla baja o alta de diferentes productos.

La impresora funciona como dos impresoras serigráficas en línea, cada una funcionando con total independencia y ambas con cambio de programa totalmente automatizado para minimizar el tiempo de inactividad y maximizar la productividad.

La máquina de inspección YRi-V DL ofrece capacidad de doble carril con una cinta transportadora de nuevo desarrollo que tiene carriles móviles, lo que facilita la conexión con otros equipos en línea tanto aguas arriba como aguas abajo. Puede manipular una amplia gama de tamaños de placas de circuito impreso, de hasta 320 mm x 2 en modo de doble carril. También puede procesar placas de circuito impreso de tamaños personalizados de hasta 1.200 mm x 610 mm. Cuando se asignan ambos carriles para manipular una placa de circuito impreso pequeña, los carriles pueden colocarse muy juntos para minimizar el tiempo de desplazamiento del cabezal de inspección.

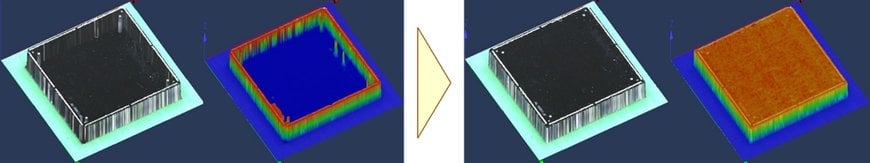

El YRi-V también incorpora nuevos algoritmos que mejoran la inspección de los filetes de soldadura de acuerdo con las normas IPC. También se han actualizado los ajustes de la cámara para afrontar los retos de inspección que plantean los últimos estilos de encapsulado de semiconductores, como el encapsulado WL-CSP (wafer-level chip-scale package). La superficie del encapsulado tiende a producir reflejos que ponen a prueba la capacidad de los equipos de inspección convencionales (figura 4).

Figura 4. Mejora de la reproducibilidad en la inspección de dispositivos WL-CSP.

Otras mejoras son un conjunto de cámaras 3D de 8 ángulos que acelera la captura de imágenes y una cámara de 4 ángulos de 20 Mp para capturar imágenes de alta resolución de elementos como las juntas de soldadura. Se sabe que estas características son difíciles de captar y evaluar con precisión con máquinas convencionales.

Cuando se utilizan juntas en la misma línea, la impresora, la montadora y la inspección de doble carril permiten una fabricación de doble carril sin interrupciones. En el pasado, para conseguirlo se necesitaban varias combinaciones de máquinas de un solo carril conectadas con transportadores especiales, lo que daba lugar a una compleja disposición de la línea cuyo diseño e instalación podían resultar costosos y requerir mucho tiempo.

Conclusión

La creciente demanda de una gran mezcla de diferentes tipos de productos en grandes volúmenes, procedente de los mercados de más rápido crecimiento de la actualidad, está creando un argumento de peso a favor del montaje superficial de doble carril. La última generación de equipos maximiza el potencial de rendimiento del doble carril para mejorar el rendimiento, la flexibilidad y la productividad de la producción.

www.yamaha-motor-robotics.com