www.mexicoindustrial.net

12

'09

Written on Modified on

La necesidad de conectores de alta densidad y modulares en el mercado aeronáutico

Con el fin de reducir el peso y optimizar el proceso de la información, la arquitectura de las calculadoras electrónicas embarcadas ha evolucionado desde unidades de control dedicadas a una única función (integración de señales de sensor, fusión de datos, proceso de imágenes, etc.) a una unidad de control multifunción. Los conectores tenían que adaptarse.

La reducción del peso en las aeronaves es esencial para aumentar la eficiencia del combustible en la aeronave. Es muy importante en términos de costes pero también para afrontar las crecientes distancias que, según se prevé, recorrerán los aviones del futuro. Pero el aprovechamiento de nuevos materiales no es la única forma de llevarlo a cabo. La reducción del número de componentes mediante la simplificación de la estructura y la composición de los sistemas electrónicos en las aeronaves también supone una solución muy eficaz. Ésta no es la única ventaja. Unas estructuras más sencillas y más unificadas conducen a una mayor facilidad en el proceso de ensamblaje y las actividades de mantenimiento.

Una de las principales tendencias consiste en reducir el número de unidades de control. Esto exigió el diseño de unidades de proceso capaces de ejecutar hasta cuatro tareas en tiempo real. Existía por tanto la necesidad de manejar señales mixtas y enviarlas de una tarjeta electrónica a otra: digital, analógica, potencia, alta frecuencia, Ethernet, etc., con una inexorable tendencia hacia un mayor ancho de banda (hasta 10 Gbits/s). Las conexiones de fibra óptica también son cada vez más apreciadas por su escaso peso y elevada velocidad de transmisión de los datos. Esto implicó a su vez varios tipos de conexiones (múltiples conectores, cableado extra, etc.), incrementando así los riesgos de avería y sumándose a la complejidad de instalación y al peso añadido. La capacidad de desarrollar un nuevo conector para manejar esta señal se convirtió en una cuestión crítica.

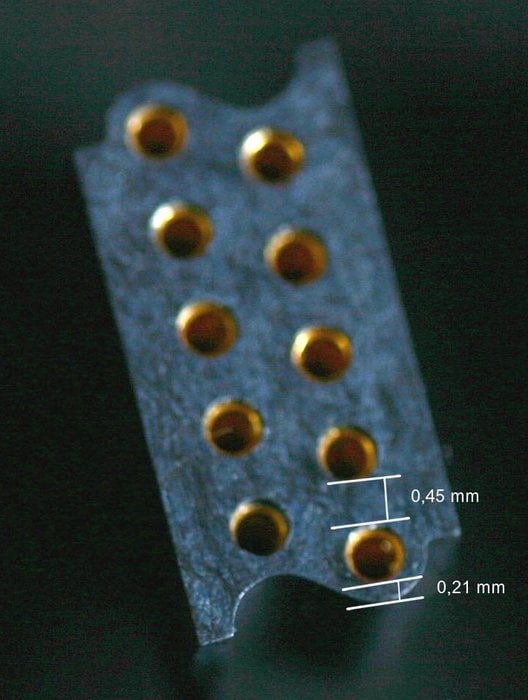

El conector debe disponer de todas estas conexiones conjuntamente en un único conector, en una unidad muy compacta. Dado que sería demasiado costoso personalizar un conector para cada necesidad individual, la estructura de este conector debe ser modular. Este conector de muy alta densidad estaría constituido por módulos que pueden ensamblarse libremente. Los módulos se pueden equipar con contactos tradicionales de señal eléctrica, coaxial, fibra óptica o contactos de potencia tal como precisan las consideraciones del diseño. Ello implica el replanteamiento de los límites mecánicos clásicos para los conjuntos de contactos de conector aislados. El principio de los módulos apilables reduce a la mitad el grosor de las paredes laterales entre los zócalos exteriores de contacto (ver Figura 1): de 0,45 mm a 0,21 mm.

Para llevarlo a cabo, Amphenol-Socapex ha desarrollado un nuevo conector, denominado HILINX. Éste recurre a un diseño específico con forma de S que permite instalar los módulos sin perder contactos entre uno y otro módulo (continuidad del espacio entre contactos). Las unidades se mantienen en su sitio por medio de dos cubiertas de acero inoxidable, uno a cada lado.

Esta restricción impuso la necesidad de realizar un bloque aislante de plástico con paredes muy delgadas, que sin embargo es capaz de adaptarse a entornos militares y aeronáuticos (vibraciones, choques térmicos, etc.). Las piezas deben estar totalmente libres de defectos que son habituales en los plásticos: sin destellos de inyección y sin llenados incompletos de la pastilla de semiconductor, para proporcionar resistencia mecánica y protección frente a arcos eléctricos (fuerza dieléctrica de 750 VRms a 60 Hz, en conformidad al estándar MIL-DTL-55302).

Las tolerancias de fabricación también han de ser muy pequeñas. Para evitar cualquier riesgo de contaminación, los componentes han de insertarse sin lubricante alguno. Así, los contactos se adaptan al diámetro requerido sin un nuevo mecanizado, hasta una tolerancia de 0,03 mm para ciertos tamaños.

Se han diseñado nuevas herramientas especiales con unas mínimas tolerancias mecánicas. El ciclo térmico está optimizado en un lazo cerrado para proporcionar unos excelentes niveles de llenado de la pastilla de semiconductor con una precisión dimensional muy elevada (para plásticos inyectados) y un excelente estado de la superficie. Las inserciones de plástico proporcionan niveles de tolerancia dimensional de unos 0,05 mm. Las cubiertas que mantienen unidos los módulos y proporcionan continuidad de contacto están hechas con unos niveles de tolerancia de 0,03 mm. El sistema de fijación con abrazadera y borne asegura un perfecto posicionamiento del módulo. Fue necesario un largo programa de optimización de ajuste para obtener estos resultados. El proceso de fabricación se comprueba tomando muestras de test.

Las cubiertas están conectadas a los módulos preensamblados utilizando un adhesivo estructural del componente que resiste bien la expansión térmica y la humedad, y cumple los requisitos aeronáuticos.

El material de aislamiento utilizado es un termoplástico de Polímero de Cristal Líquido (Liquid Crystal Polymer, LCP). Éste aporta unas características eléctricas mejoradas, mejor resistencia al calor y a ataques químicos, excelente estabilidad dimensional y buenas características para inyección de plástico. Además, resiste pruebas de test de la llama. Los niveles de recuperación de la humedad también son muy bajos.

La construcción apilada sin pérdidas de contactos asegura una continuidad perfecta en las alineaciones del contacto. Esto significa que el conector obtenido así es 100% compatible (sólo en la versión de contacto de señal) con los conectores de una sola pieza de tipo estándar en aeronáutica (M55302/190 a /193).

El paso entre los contactos de señal es de 1,905 mm, en una configuración escalonada. Los módulos pueden estar formados por 2, 3, 4 o 6 filas. Los contactos de señal se basan en el principio Starclip, que proporciona unas características únicas en cuanto a fiabilidad, comprobadas según el estándar MIL DTL 55302, y resiste tests más exigentes que incluyen vibraciones y choques (monitorización de continuidad eléctrica a 2 ns en modo dinámico durante los tests).

Amphenol suministra la más amplia gama de contactos del mercado: Cobre (Señales, potencia, HF, Quadrax, etc.) y Fibras Ópticas (empalmes planos, lentes, etc.). Por ejemplo, las interconexiones híbridas se pueden ajustar a los contactos de potencia RADSOK®. Los contactos macho con 2,4 mm de diámetro pueden aceptar corrientes de hasta 35A y ocupan muy poco espacio en módulos con 3 filas de contactos de señal.

Los conectores están diseñados para entornos adversos: el rango de temperaturas admisibles es de -65°C a +150°C, y resisten un pulverizado con sal durante 96 horas. También resisten choques y vibraciones, en conformidad a los tests de la normativa SAE AS 13441, métodos 2004 y 2005, y también a los espectros vibratorios que son específicos en ciertos programas aeronáuticos. La resistencia eléctrica máxima de los contactos de señal es de 10 mohms.

Las aplicaciones de este tipo de conector se centran principalmente en la aeronáutica, pero también se utilizan en medicina, control automático, ferrocarril y exploraciones petrolíferas, y en aplicaciones militares en general. HiLinx facilita la tarea de diseño para conexiones de circuito impreso y reduce el número de componentes, al tiempo que se caracteriza por niveles máximos de prestaciones y de fiabilidad. Proporciona soluciones que son a menudo más compactas y menos costosas.

Figuras 2, 3 y 4: Ejemplos de señales mixtas en el mismo conector.

Una de las principales tendencias consiste en reducir el número de unidades de control. Esto exigió el diseño de unidades de proceso capaces de ejecutar hasta cuatro tareas en tiempo real. Existía por tanto la necesidad de manejar señales mixtas y enviarlas de una tarjeta electrónica a otra: digital, analógica, potencia, alta frecuencia, Ethernet, etc., con una inexorable tendencia hacia un mayor ancho de banda (hasta 10 Gbits/s). Las conexiones de fibra óptica también son cada vez más apreciadas por su escaso peso y elevada velocidad de transmisión de los datos. Esto implicó a su vez varios tipos de conexiones (múltiples conectores, cableado extra, etc.), incrementando así los riesgos de avería y sumándose a la complejidad de instalación y al peso añadido. La capacidad de desarrollar un nuevo conector para manejar esta señal se convirtió en una cuestión crítica.

El conector debe disponer de todas estas conexiones conjuntamente en un único conector, en una unidad muy compacta. Dado que sería demasiado costoso personalizar un conector para cada necesidad individual, la estructura de este conector debe ser modular. Este conector de muy alta densidad estaría constituido por módulos que pueden ensamblarse libremente. Los módulos se pueden equipar con contactos tradicionales de señal eléctrica, coaxial, fibra óptica o contactos de potencia tal como precisan las consideraciones del diseño. Ello implica el replanteamiento de los límites mecánicos clásicos para los conjuntos de contactos de conector aislados. El principio de los módulos apilables reduce a la mitad el grosor de las paredes laterales entre los zócalos exteriores de contacto (ver Figura 1): de 0,45 mm a 0,21 mm.

Para llevarlo a cabo, Amphenol-Socapex ha desarrollado un nuevo conector, denominado HILINX. Éste recurre a un diseño específico con forma de S que permite instalar los módulos sin perder contactos entre uno y otro módulo (continuidad del espacio entre contactos). Las unidades se mantienen en su sitio por medio de dos cubiertas de acero inoxidable, uno a cada lado.

Esta restricción impuso la necesidad de realizar un bloque aislante de plástico con paredes muy delgadas, que sin embargo es capaz de adaptarse a entornos militares y aeronáuticos (vibraciones, choques térmicos, etc.). Las piezas deben estar totalmente libres de defectos que son habituales en los plásticos: sin destellos de inyección y sin llenados incompletos de la pastilla de semiconductor, para proporcionar resistencia mecánica y protección frente a arcos eléctricos (fuerza dieléctrica de 750 VRms a 60 Hz, en conformidad al estándar MIL-DTL-55302).

Las tolerancias de fabricación también han de ser muy pequeñas. Para evitar cualquier riesgo de contaminación, los componentes han de insertarse sin lubricante alguno. Así, los contactos se adaptan al diámetro requerido sin un nuevo mecanizado, hasta una tolerancia de 0,03 mm para ciertos tamaños.

Se han diseñado nuevas herramientas especiales con unas mínimas tolerancias mecánicas. El ciclo térmico está optimizado en un lazo cerrado para proporcionar unos excelentes niveles de llenado de la pastilla de semiconductor con una precisión dimensional muy elevada (para plásticos inyectados) y un excelente estado de la superficie. Las inserciones de plástico proporcionan niveles de tolerancia dimensional de unos 0,05 mm. Las cubiertas que mantienen unidos los módulos y proporcionan continuidad de contacto están hechas con unos niveles de tolerancia de 0,03 mm. El sistema de fijación con abrazadera y borne asegura un perfecto posicionamiento del módulo. Fue necesario un largo programa de optimización de ajuste para obtener estos resultados. El proceso de fabricación se comprueba tomando muestras de test.

Las cubiertas están conectadas a los módulos preensamblados utilizando un adhesivo estructural del componente que resiste bien la expansión térmica y la humedad, y cumple los requisitos aeronáuticos.

El material de aislamiento utilizado es un termoplástico de Polímero de Cristal Líquido (Liquid Crystal Polymer, LCP). Éste aporta unas características eléctricas mejoradas, mejor resistencia al calor y a ataques químicos, excelente estabilidad dimensional y buenas características para inyección de plástico. Además, resiste pruebas de test de la llama. Los niveles de recuperación de la humedad también son muy bajos.

La construcción apilada sin pérdidas de contactos asegura una continuidad perfecta en las alineaciones del contacto. Esto significa que el conector obtenido así es 100% compatible (sólo en la versión de contacto de señal) con los conectores de una sola pieza de tipo estándar en aeronáutica (M55302/190 a /193).

El paso entre los contactos de señal es de 1,905 mm, en una configuración escalonada. Los módulos pueden estar formados por 2, 3, 4 o 6 filas. Los contactos de señal se basan en el principio Starclip, que proporciona unas características únicas en cuanto a fiabilidad, comprobadas según el estándar MIL DTL 55302, y resiste tests más exigentes que incluyen vibraciones y choques (monitorización de continuidad eléctrica a 2 ns en modo dinámico durante los tests).

Amphenol suministra la más amplia gama de contactos del mercado: Cobre (Señales, potencia, HF, Quadrax, etc.) y Fibras Ópticas (empalmes planos, lentes, etc.). Por ejemplo, las interconexiones híbridas se pueden ajustar a los contactos de potencia RADSOK®. Los contactos macho con 2,4 mm de diámetro pueden aceptar corrientes de hasta 35A y ocupan muy poco espacio en módulos con 3 filas de contactos de señal.

Los conectores están diseñados para entornos adversos: el rango de temperaturas admisibles es de -65°C a +150°C, y resisten un pulverizado con sal durante 96 horas. También resisten choques y vibraciones, en conformidad a los tests de la normativa SAE AS 13441, métodos 2004 y 2005, y también a los espectros vibratorios que son específicos en ciertos programas aeronáuticos. La resistencia eléctrica máxima de los contactos de señal es de 10 mohms.

Las aplicaciones de este tipo de conector se centran principalmente en la aeronáutica, pero también se utilizan en medicina, control automático, ferrocarril y exploraciones petrolíferas, y en aplicaciones militares en general. HiLinx facilita la tarea de diseño para conexiones de circuito impreso y reduce el número de componentes, al tiempo que se caracteriza por niveles máximos de prestaciones y de fiabilidad. Proporciona soluciones que son a menudo más compactas y menos costosas.

Figuras 2, 3 y 4: Ejemplos de señales mixtas en el mismo conector.